Transport, składowanie i obróbka tworzyw

Warunki transportu i magazynowania wyrobów z tworzyw sztucznych

W trosce o Państwa pełne zadowolenie bardzo prosimy o zapoznanie się z niżej wymienionymi warunkami.

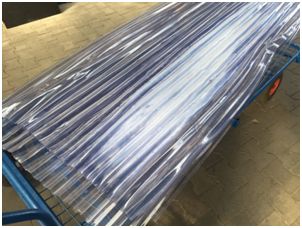

Ot, by uniknąć sytuacji pokazanych na poniższych zdjęciach...

ZAKRES WAŻNOŚCI

Niniejsze warunki są warunkami obowiązującymi dla składowania wyrobów z tworzyw sztucznych sprzedawanych przez firmę BORDOM PHU Dominik Borowicz i odpowiadają normom składowania wyrobów z tworzyw sztucznych w krajach producentów. Składowanie niezgodne z poniższymi warunkami nie może być podstawą do składania reklamacji.

WYMOGI DOTYCZĄCE TRANSPORTU I SKŁADOWANIA

1. Wyroby należy zabezpieczyć przed szkodliwym oddziaływaniem promieniowania cieplnego, bezpośredniego światła słonecznego, przed uszkodzeniem mechanicznym, oraz oddziaływaniem agresywnych środków chemicznych.

2. W temperaturach poniżej 5°C i powyżej 35°C należy podczas manipulacji z wyrobami zachować szczególną ostrożność.

3. Płyt transparentnych i dymionych, zarówno litych, komorowych jak i falistych, nie wolno przewozić i magazynować poddając je bezpośredniemu działaniu światła słonecznego, zwłaszcza w sztaplu. Na skutek efektu soczewki może to prowadzić do zdeformowania a nawet samozapłonu płyt.

4. Poszczególne dostawy należy odpowiednio oddzielić.

5. Wyroby wykonane z różnych tworzyw sztucznych muszą być magazynowane oddzielnie.

6. Z magazynu należy w pierwszej kolejności pobierać wyroby składowane najdłużej (dotyczy płyt o właściwościach higroskopijnych).

7. Składowane wyroby, ew. opakowania z wyrobami należy w magazynie odpowiednio oznaczyć celem uniknięcia możliwości ich zamiany.

8. Temperatura w magazynie nie może obniżyć się poniżej -5°C i wzrosnąć powyżej 45°C.

9. Wyroby należy magazynować w pomieszczeniu suchym i niezapylonym, w sposób zapobiegający ich uszkodzeniu i deformacji, w odległości minimalnie 1 m od źródła ciepła.

10. Podczas składowania wyrobów nie wolno:

- narażać na bezpośrednie oddziaływanie promieni słonecznych, na opady atmosferyczne i promieniowanie cieplne

- magazynować wspólnie z rozpuszczalnikami organicznymi, wyrobami zawierającymi rozpuszczalniki i kolejnymi chemikaliami, dla których nie zagwarantowano braku oddziaływania na składowane wyroby

- magazynować wspólnie z wyrobami przeznaczonymi do kontaktu z żywnością oraz wyrobami przeznaczonymi dla służby zdrowia i zawierającymi substancję mogące wpłynąć na ich właściwości sensoryczne

- magazynować w bezpośrednim kontakcie z gumą i wyrobami z gumy

- poddawać stałemu, jednostronnemu obciążeniu, przegięciu lub układać na sobie wyroby o różnych wielkościach (dot. płyt)

- składować pionowo oparte skosem o ścianę lub o ostre krawędzie

11. Przy układaniu wyrobów lub poszczególnych opakowań z wyrobami w warstwach, wysokość ułożenia musi odpowiadać ich nośności i stabilności.

12. Rurki/rury sztywne, pręty należy składować w pozycji poziomej na równej, płaskiej powierzchni.

13. Warunki składowania poszczególnych wyrobów i półproduktów oraz ich dalszej obróbki precyzowane są w instrukcjach producentów.

Obróbka

OGÓLNE ZALECENIA

Oferowane przez nas półprodukty z tworzyw sztucznych mogą być poddawane szeroko pojętej obróbce. W tym celu można używać maszyn przeznaczonych do obróbki metalu oraz drewna. Jednak dla uzyskania jak najlepszych efektów, należy stosować szybkoobrotowe urządzenia z dobrym łożyskowaniem. Istotny aspekt stanowi także zapewnienie odpowiedniego odprowadzania wiórów i kurzu. Większość materiałów jest złymi przewodnikami ciepła, co stanowi bezpośrednią przyczynę przegrzania. Efekt ten można jednak złagodzić poprzez ostre cięcie maszynowe, a także chłodzenie sprężonym powietrzem czy też chłodziwem. Lepszą jakość obrabianej powierzchni uzyskuje się również dzięki stosowaniu narzędzi z ostrzami ze spiekanych węglików o zwiększonej trwałości.

WIERCENIE

W trakcie wiercenia termoplastycznych półfabrykatów z tworzyw sztucznych dochodzi do nagromadzania dużej ilości ciepła, przez co konieczne jest stosowanie wspomnianego wcześniej chłodzenia. Materiały te mogą być wiercone standardowymi wiertłami spiralnymi ze stali szybkotnącej. W celu lepszego odprowadzania wiórów oraz ograniczenia nagrzewania należy wykonywać częste oczyszczenia otworów, przede wszystkim otworów głębokich. Ponadto stosowane narzędzia powinny mieć zaszlifowane nacięcia oraz stosunkowo mały kąt nachylenia. Uzyskanie ujemnego kąta natarcia w trakcie wiercenia pozwala uniknąć zahaczenia się wiertła oraz wyrywania materiału. Wobec otworów o dużych średnicach, zaleca się stosować wiertło o cienkim rdzeniu, w celu zmniejszenia siły tarcia, a tym samym ilości wydzielanego ciepła. W przypadku otwotów o dużej średnicy zaleca się postępowanie etapami. Doradza się wykonywać nawiercenie wstępne, a następnie rozwiercać otwór coraz większymi wiertłami czy też jedno punktowym nożem wytaczarskim. Prędkość skrawania oraz posuw uzależnione są od głębokości wiercenia. W celu uniknięcia topnienia materiału zalecana jest duża prędkość skrawania, przede wszystkim w przypadku cienkościennych półfabrykatów.

| WIERCENIE | PA | POM | PET | PE | PP | PCV | PVDF |

|---|---|---|---|---|---|---|---|

| Kąt przyłożenia | 10-15 | 5-10 | 5-10 | 10-13 | 5-12 | 6-10 | 10-16 |

| Kąt natarcia | 3-5 | 3-5 | 3-5 | 3-5 | 3-5 | 3-6 | 3-6 |

| Kąt wierzchołkowy | 90-120 | 90-120 | 90-120 | 60-90 | 60-90 | 80-120 | 100-130 |

| Prędkość cięcia | 50-100 | 50-100 | 50-80 | 50-100 | 50-100 | 30-80 | 50-200 |

| Posuw | 0,1-0,3 | 0,1-0,3 | 0,1-0,3 | 0,2-0,5 | 0,2-0,5 | 0,1-0,5 | 0,1-0,5 |

Kąt przyłożenia - (°) Kąt natarcia - (°) Kąt wierzchołkowy - (°) Prędkość cięcia - (m/min) Posuw - (mm/obr)

FREZOWANIE

Do tej czynności najlepiej sprawdzają się frezarki o dużej prędkości obrotowej, stosowane również do obróbki metali. Bardziej efektywna praca otrzymywana jest przy frezowaniu płaszczyzn czołem freza niż obwodem. Dla zniwelowania wibracji należy pamiętać o stosowaniu narzędzi o nie więcej niż dwóch ostrzach oraz o pozostawieniu odpowiednio dużych wrębów międzyzębnych dla dobrego odprowadzania wiórów.

Prędkość cięcia200-500200-400150-300Do 1000Do 1200300-1000200-1000

| FREZOWANIE | PA | POM | PET | PE | PP | PCV | PVDF |

|---|---|---|---|---|---|---|---|

| Kąt przyłożenia | 5-15 | 5-15 | 5-15 | 5-15 | 5-15 | 5-15 | 5-10 |

| Kąt natarcia | 0-15 | 0-15 | 0-15 | 5-15 | 10-15 | 5-20 | Do 15 |

| Prędkość cięcia | 200-500 | 200-400 | 150-300 | Do 1000 | Do 1200 | 300-1000 | 200-1000 |

| Posuw | <0,05 | <0,05 | <0,05 | 0,1-0,5 | 0,1-0,5 | 0,1-0,5 | 0,1-0,5 |

Kąt przyłożenia - (°) Kąt natarcia - (°) Prędkość cięcia - (m/min) Posuw -(mm/ząb)

TOCZENIE

Materiały należy toczyć przy możliwie małym posuwie oraz dużej głębokości skrawania. Pozbawioną rowków powierzchnię można uzyskać poprzez zastosowanie ostrza zakończonego małym promieniem. Dla tworzyw o szczególnie wysokiej jakości należy stosować profil noża z szeroką krawędzią wykańczającą. W przypadku cienkościennych oraz elastycznych przedmiotów najlepszym rozwiązaniem jest wykorzystanie noży z ostrzem krojącym.

| TOCZENIE | PA | POM | PET | PE | PP | PCV | PVDF |

|---|---|---|---|---|---|---|---|

| Kąt przyłożenia | 5-15 | 5-15 | 5-15 | 5-15 | 5-15 | 5-10 | 8-15 |

| Kąt natarcia | 0-10 | 0-10 | 0-10 | 0-10 | 0-8 | 0-10 | 0-15 |

| Kąt nastawienia | 0-45 | 0-45 | 0-45 | 45-90 | 45-60 | 45-60 | 45-60 |

| Prędkość cięcia | 200-500 | 200-500 | 200-400 | 200-500 | 200-400 | 200-500 | 100-300 |

| Posuw | 0,05-0,5 | 0,05-0,5 | 0,05-0,5 | 0,1-0,5 | 0,1-0,5 | 0,1-0,2 | 0,1-0,3 |

Kąt przyłożenia - (°) Kąt natarcia - (°) Kąt nastawienia - (°) Prędkość cięcia - (m/min) Posuw - (mm/obr)

CIĘCIE

Należy pamiętać, że czyste powierzchnie cięcia uzyskuje się w momencie, gdy brzeszczot piły tylko nieznacznie wystaje ponad płaszczyznę tworzywa. Do piłowania najlepiej jest stosować piły taśmowe, tarczowe oraz pilarki ramowe, które charakteryzują się dosyć dużym rozstawem zębów, z odpowiednim kanałem do dobrego odprowadzania wiórów. W celu pominięcia tarcia pomiędzy piłą a materiałem oraz ograniczenia dociskania od tyłu krawędzi tnącej, zęby powinny być bardzo dobrze naostrzone. Prawidłowe zamocowanie elementu pozwoli również wyeliminować drgania, a tym samym nierówne cięcie materiału.

| CIĘCIE | PA | POM | PET | PE | PP | PCV | PVDF |

|---|---|---|---|---|---|---|---|

| Kąt przyłożenia | 10-15 | 10-15 | 10-15 | 10-15 | 5-15 | 5-10 | 5-15 |

| Kąt natarcia | 0-15 | 0-15 | 0-15 | 0-10 | 0-10 | 0-5 | 0-8 |

| Skok zębów | 8-45 | 8-45 | 8-25 | 3-8 | 3-8 | 3-5 | 2-8 |

| Prędkość obrotowa | 1000-3000 | 1000-3000 | 1000-3000 | 1000-3000 | 600-3000 | 2500-4000 | Do 2500 |

Kąt przyłożenia - (°) Kąt natarcia - (°) Skok zębów - (mm) Prędkość obrotowa - (m/min)

GWINTOWANIE

Gwintowanie można przeprowadzać przy użyciu zwykłych kompletów gwintowników. Kąt natarcia nie powinien przekroczyć wartości 00. Powstawaniu gratu zapobiegają noże dwuzębne. W celu uniknięcia zniekształcenia gwintu, nie należy stosować narzynek. W wielu przypadkach gwintowanie powinno być wykonywane w nadwymiarze.

STRUGANIE

Wykonywane jest przy użyciu zwykłych narzędzi (strugów gładzików oraz równiaków), a także urządzeń takich jak: strugarko – wyrównarka i strugarka grubościowa. Do obróbki materiału może również zostać wykorzystana zwykła krótka strugarka z odpowiednio ukształtowanym nożem strugarskim.

Dalsze informacje dotyczące przetwarzania tworzyw sztucznych mogą Państwo uzyskać w dziale technicznym naszej firmy. W przypadku pytań lub wątpliwości chętnie Państwu doradzimy.